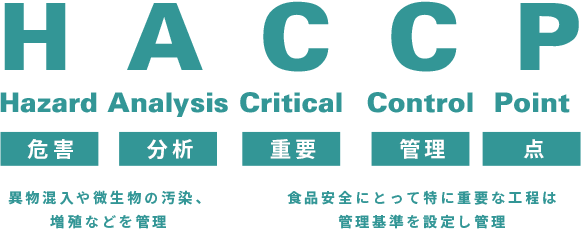

HACCPとは、食品の製造において安全性を確保するための国際的に認められた管理手法です。HACCPは、Hazard Analysis and Critical Control Pointの頭文字をとった略称で、「危害要因分析重要管理点」と訳されます。

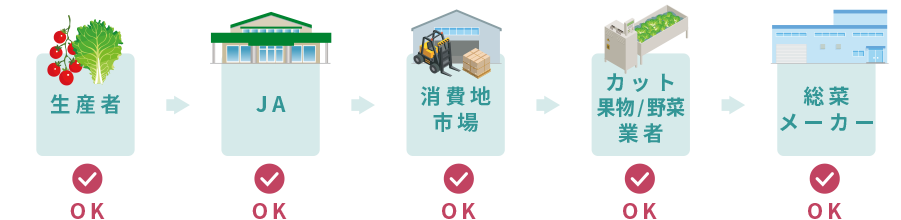

食品に関係する事業をされている方々が、異物混入や食中毒菌汚染などの問題(危害要因)を衛生管理計画を元に調査・把握して、各々で全ての工程(原材料入荷から製造、製品出荷まで)を衛生管理し、製品・食品の安全性を向上させるためのものです。

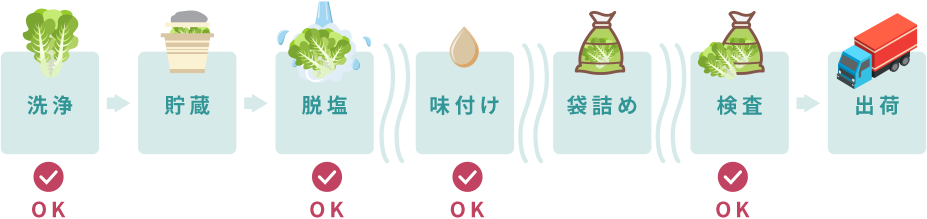

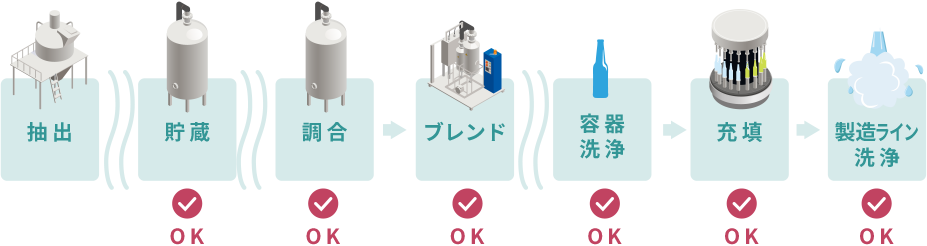

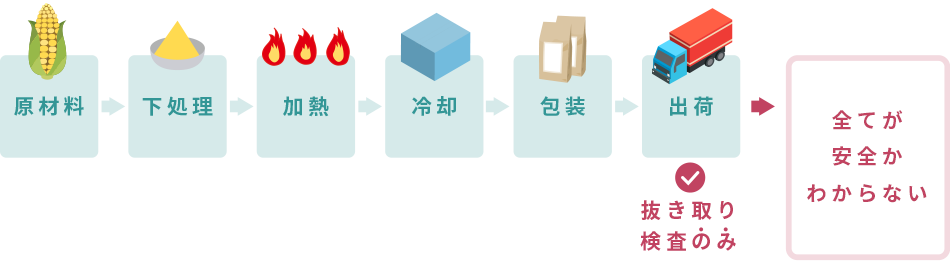

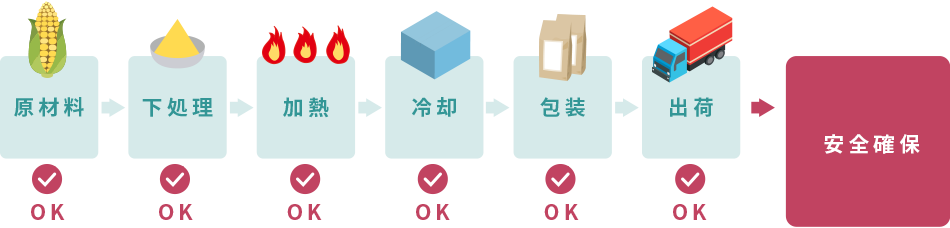

これまでは最終製品の抜き取り検査が主流でしたが、HACCPシステムによる衛生管理手法は、工程ごとに危害要因をチェックして、継続的に衛生管理することで食品事故を未然に防止することにつなげ、全製品の安全確保を図ります。

食品の製造・流通のグローバル化に伴い、食品の安全性の向上が世界各国・地域で共通の課題となっています。

HACCPによる衛生管理は、1993年に食品の国際規格を定めるコーデックス委員会においてガイドラインが示され、先進国を中心に義務化の流れが進んでいます。そのため、日本から輸出される食品についてもHACCPによる衛生管理が要件とされるなど、今や国際標準となっています。

日本でも食品衛生法の改正に基づき、令和2年6月1日からHACCP制度が施行されました。完全施行は令和3年6月1日です。改正された食品衛生法では、原則すべての事業者に「HACCPに沿った衛生管理」が求められますので、令和3年6月1日までに対応できるよう準備を進めましょう。

HACCPの導入は、設備や従業員など製造環境の衛生的な整備・管理が前提条件となります。日常の衛生管理と合わせてHACCPによる衛生管理を実施することで、食品の汚染と異物混入を防止し、安全で衛生的な食品が提供できます。

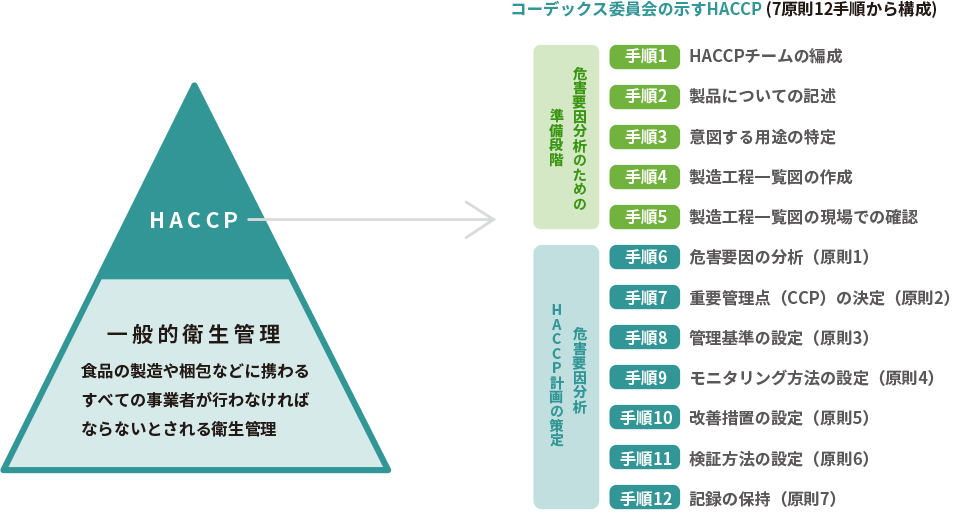

HACCPの導入を進める際は、コーデックス委員会の「HACCPシステムおよびその適用のガイドライン」に掲げられている12手順にしたがって危害要因分析を行い、その結果に基づいて重要管理点(CCP)を決定して、HACCPプランを作成します。

このプランにより、最終製品に健康を損なうようなハザードが残らないようにする衛生管理手法がHACCPシステムです。12手順は、作業を推進するHACCPチームの編成に始まり、現場の確認に至る5つの手順からなる危害要因分析のための前段階と、危害分析から記録までの「7原則」から構成されています。

食品安全学においては、適切に管理しなければ食品を介して人に健康的な危害を与える可能性のあるものを危害要因と呼んでいます。危害要因は、「生物学的」、「化学的」、「物理的」の3つに区分されます。HACCP で行う危害要因分析の際には、この3分類を使用し、危害要因を考える必要があります。

生物的危害の多くは微生物によって引き起こされる健康被害になりうる原因を指していてます。

大きく分けて①細菌、②リケッチア、③ウイルス、④原虫、⑤酵母、⑥カビに分けられます。これらによって引き起こされる被害は主に食中毒で、場合によっては被害が深刻になることもあります。

化学的危害は、薬品や洗浄剤、農薬などの「化学物質」が誤って食品中に混入し、消費者に危害を及ぼしてしまう危険のことを言います。

ソーセージやハム等の製造で使用される亜硝酸ナトリウム等の添加物の使用量や残存量は「食品、添加物等の規格基準」により定められていますが、計量ミス等により基準を超えて添加してしまうと安全性が保証できなくなるので、化学的ハザードとなり得ます。

物理的危害には食品中に通常は含まれない硬質異物による健康被害があります。

金属片、ガラス片等、口や消化管を傷つける恐れがある異物です。食材の納入時に持ち込まれる可能性があるほか、製造工程で用い る包丁や ミキサー等の厨房機器の破損で発生することがあります。

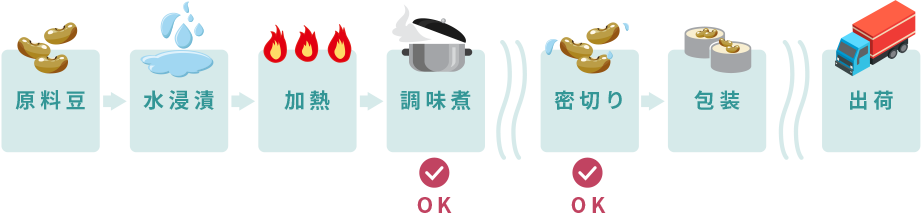

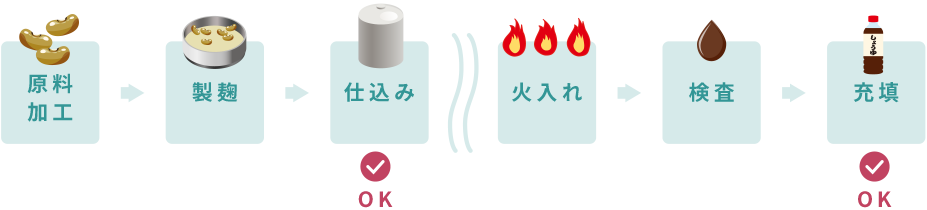

常温で流通させる場合、レトルト条件に満たない殺菌の場合(60分のボイル殺菌等)は一部の細菌が残存する可能性があります。その為、これを不活化するために、水分活性 0.94 以下であることを、Brix 値(糖度)以上に置き換えて、確認する必要があります。

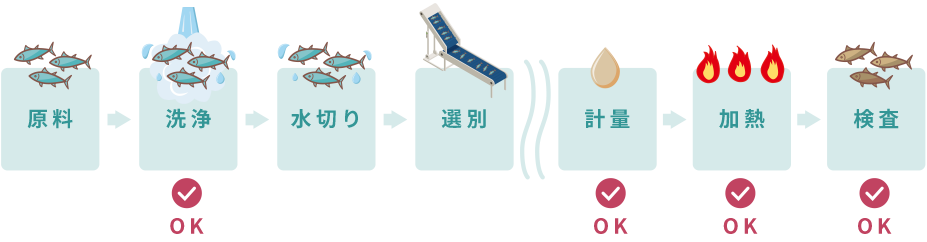

野菜受け入れ後①洗浄②大きくカット③洗浄④細かくカット⑤殺菌洗浄⑥水切り⑦包装⑧出荷の工程があります。

洗浄液は、非加熱で食べるものは、電解水/次亜塩素酸水:pH2.5~3.5、浸漬拡販加熱して食べるものは、次亜塩素酸ナトリウム:100~200ppmで5~10分漬けます。

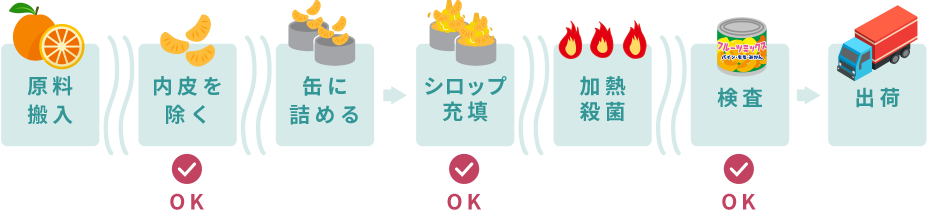

ミカンの袋(内果皮)は塩酸とカセイソーダ(水酸化ナトリウム)を使ってを溶かします。塩酸は極めて薄いもの(0.5%)を使用し、中和剤としてカセイソーダ(0.2%)につけ、水洗いして水にさらし、残留しないように。加工後も果肉のpH検査をして果肉に残っていないことを確認します。